Einsatz von Zahnradpumpen zur Förderung von Flüssigkeiten

Zahnräder wurden schon von den Assyrern erfunden und im alten Ägypten weiterentwickelt. Erst im 9. Jahrhundert erreichte diese Technik Europa. Dort verbreitete sich dieses System der Kraftübertragung schnell und wurde später dann unter anderem zur Förderung von Flüssigkeiten (und so eben auch von Klebstoffen) eingesetzt.

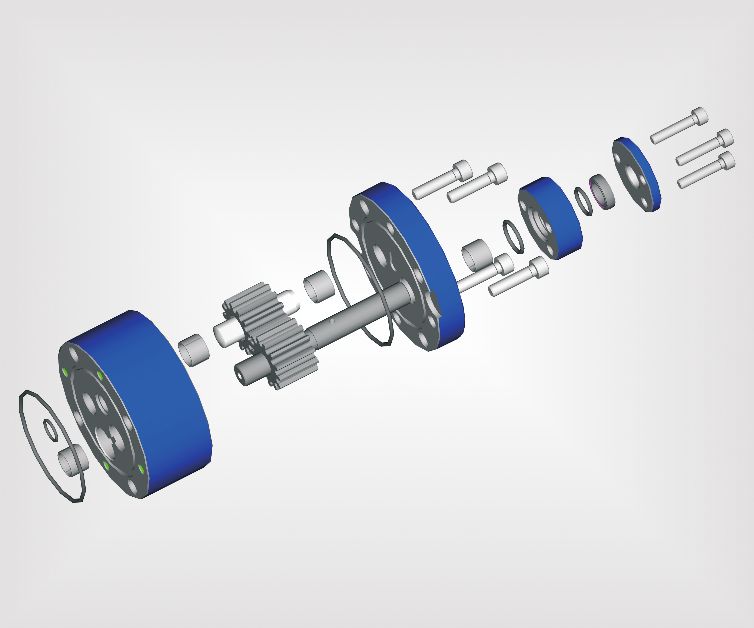

Die Zahnradpumpe verbunden mit einem elektromotorischen Antrieb fördert durchgehend ein konstantes Volumen pro Zeiteinheit. Die Fördermenge ergibt sich aus der Baugröße der Pumpe und der Drehzahl des Motors. Der flüssige Klebstoff wird in den Räumen zwischen Zähnen und Gehäuse transportiert und dann über einen Verteiler zum Schlauch geleitet.

Wie funktioniert eine Zahnradpumpe?

Bei Einsatz eines Frequenzumformers lässt sich die Drehzahl des Motors regeln und damit auch die Fördermenge. Da die abgenommene Klebstoffmenge häufig kleiner ist als die Fördermenge, hat eine Zahnradpumpe einen Bypass, der den überschüssigen Klebstoff zurück in den Tank fließen lässt. Der durch die Pumpe maximal erzeugte Druck wird durch das Spiel der Zahnräder im Gehäuse und die Viskosität des Klebstoffes beeinflusst.

Bei Einsatz eines Frequenzumformers lässt sich die Drehzahl des Motors regeln und damit auch die Fördermenge. Da die abgenommene Klebstoffmenge häufig kleiner ist als die Fördermenge, hat eine Zahnradpumpe einen Bypass, der den überschüssigen Klebstoff zurück in den Tank fließen lässt. Der durch die Pumpe maximal erzeugte Druck wird durch das Spiel der Zahnräder im Gehäuse und die Viskosität des Klebstoffes beeinflusst.

Bild 1: Aufbau einer Zahnradpumpe der HB 5010

Für die meisten Anwendungen muss der Druck reduziert werden. Üblich sind dabei Drücke zwischen 10 und 60 bar. Soll die Auftragsmenge bei mehreren Auftragsköpfen genau eingehalten werden, kommen Tankanlagen mit 2 bis 4 Motoren und Pumpen zum Einsatz. Über die Drehzahlregelung der Motoren lassen sich dann genaue Auftragsmengen pro Auftragskopf einstellen.

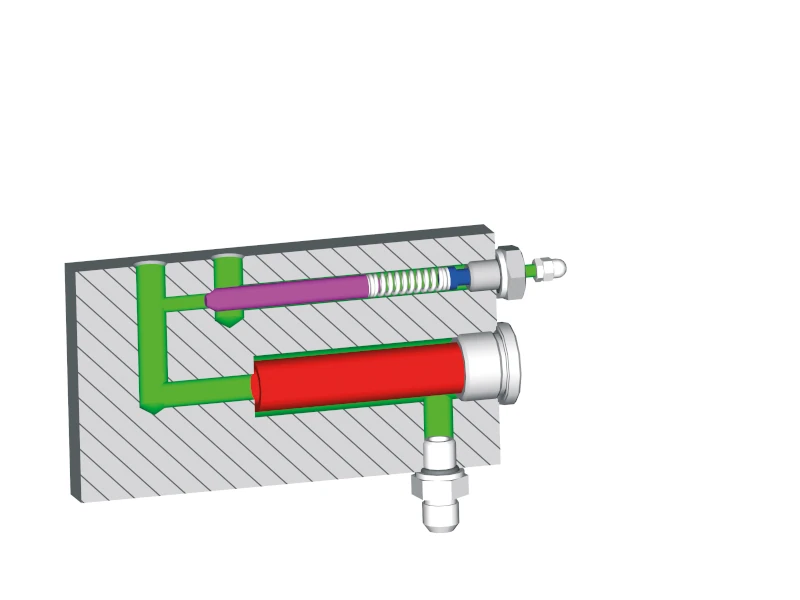

Druckreduzierung 1: Bypass mit Druckfeder

Der Förderdruck in der Anlage lässt sich sehr gut über den Bypass reduzieren. Dieser wirkt wie ein Sicherheitsventil. Als Standard haben Tankanlagen in der Regel einen Bypass mit Druckfeder. Dabei steht der von der Zahnradpumpe erzeugte Druck gegen einen Kolben an, der von einer Feder gegen einen Sitz gedrückt wird. Über eine Schraube lässt sich die Vorspannung der Druckfeder ändern und damit der Klebstoffdruck. Je höher also die abgenommene Klebstoffmenge sein soll, desto höher sollte die Vorspannung der Druckfeder sein. Wird dagegen die Vorspannung verringert, überwindet der Klebstoff den Widerstand leichter und fließt zurück in den Tank. Eine Einstellung für den optimalen Klebstoffdruck wird kundenspezifisch vorgenommen.

Bild 2: Bypass mit Druckfeder

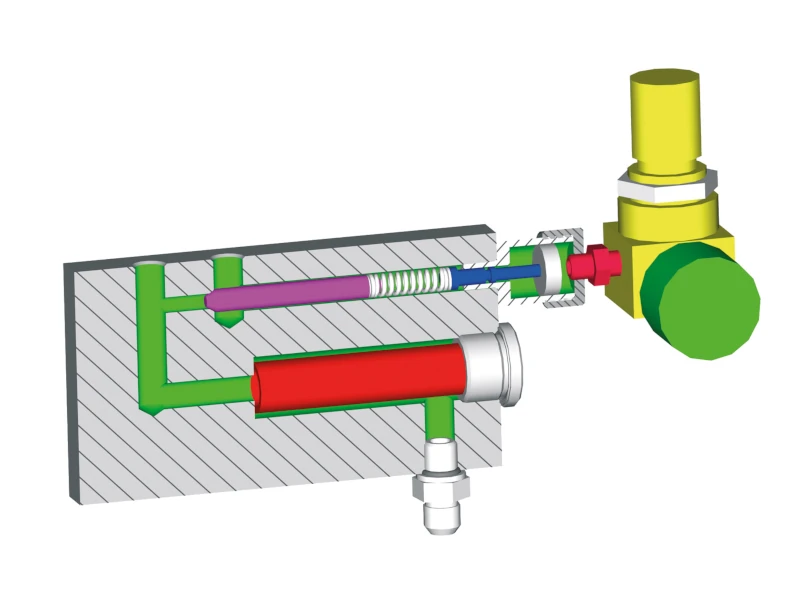

Druckreduzierung 2: Pneumatischer Bypass

Für spezielle Anwendungen gibt es als Option einen Bypass, bei dem die Feder durch einen Pneumatikzylinder und einen pneumatischen Druckregler ersetzt wird. Damit lässt sich der Förderdruck auch während des Auftrages regulieren, z. B. wenig Förderdruck zu Beginn und hoher Förderdruck zum Ende einer Applikation. Eingesetzt werden solche Systeme unter anderem in der Vergusstechnik.

Bild 3: pneumatischer Bypass

Vorteile eines Klebstoff-Aufschmelzgerätes mit Zahnradpumpe

Bild 4: Bauteil Zahnradpumpe HB 5010

- Konstante Fördermenge, Vorteil bei Sprayauftrag

- Fördermenge regelbar durch Drehzahlregelung, Vorteil bei geringen Klebstoffmengen

- Druckschwankungen kleiner 8%

- Höhere Temperaturen möglich, da kaum Dichtungen (Vorteil bei Einsatz von Polyamiden)

- Hohe Viskosität von bis zu 70.000 mPas möglich

- Nur Stromanschluss notwendig (bei Raupenauftrag)

Nachteile eines Klebstoff-Aufschmelzgerätes mit Zahnradpumpe

- Ein Teil des Klebstoffes wird über den Bypass unnötig umgewälzt

- Bei wechselnder Bedarfsmenge kann sich das System nicht anpassen